Uvod

Ker je karoserija vozila nosilec ostalih delov vozila, njena tehnologija izdelave neposredno določa celotno kakovost izdelave vozila.Varjenje je pomemben proizvodni proces v procesu izdelave avtomobilskih karoserij.Trenutno varilne tehnologije, ki se uporabljajo za varjenje karoserije avtomobilov, vključujejo predvsem uporovno točkovno varjenje, MIG varjenje, MAG varjenje in lasersko varjenje.

Laserska varilna tehnologija kot napredna optoelektromehanska integracijska varilna tehnologija ima v primerjavi s tradicionalno tehnologijo varjenja karoserije avtomobilov prednosti visoke energijske gostote, hitre hitrosti varjenja, majhne varilne napetosti in deformacije ter dobre fleksibilnosti.

Struktura karoserije avtomobila je zapletena, njeni deli pa so večinoma tankostenski in ukrivljeni.Varjenje avtomobilskih karoserij se sooča z nekaterimi težavami, kot so spremembe v materialu karoserije, različne debeline karoserijskih delov, raznolika pot varjenja in oblike spojev.Poleg tega ima varjenje karoserije avtomobilov visoke zahteve glede kakovosti varjenja in učinkovitosti varjenja.

Na podlagi ustreznih parametrov postopka varjenja lahko lasersko varjenje zagotovi visoko utrujenostno trdnost in udarno žilavost ključnih sestavnih delov karoserije, s čimer zagotovi kakovost varjenja in življenjsko dobo karoserije.Tehnologija laserskega varjenja se lahko prilagodi različnim oblikam spojev, različnim debelinam in različnim vrstam materialov za varjenje avtomobilskih karoserijskih delov, da zadosti prilagodljivim potrebam izdelave avtomobilskih karoserij.Zato je tehnologija laserskega varjenja pomembno tehnično sredstvo za doseganje kakovostnega razvoja avtomobilske industrije.

Tehnologija laserskega varjenja avtomobilske karoserije

Tehnologija laserskega globoko penetracijskega varjenja avtomobilske karoserije

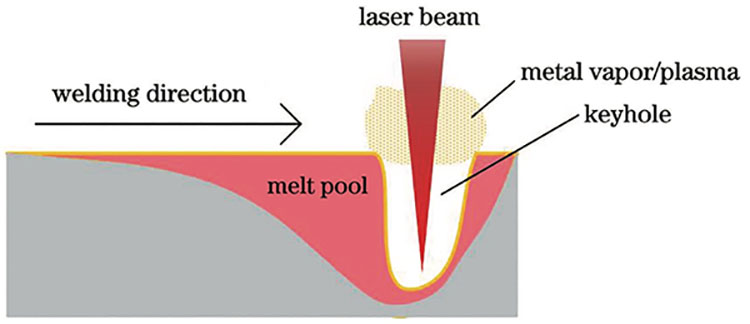

Načelo postopka laserskega varjenja z globokim prebojem (slika 1) je naslednje: ko gostota moči laserja doseže določeno raven, se površina materiala upari in tvori ključavnico.Ko kovinski parni tlak v luknji doseže dinamično ravnovesje s statičnim tlakom in površinsko napetostjo okoliške tekočine, se lahko laser obseva na dno luknje skozi ključavnico in z gibanjem laserskega žarka se neprekinjeno pojavi nastane zvar.Med postopkom laserskega varjenja z globokim prebojem ni treba dodajati pomožnega talila ali polnila, materiale obdelovanca pa je mogoče zvariti skupaj.

FIG.1 Shematski diagram postopka laserskega varjenja z globokim prebojem

Zvar, dobljen z laserskim varjenjem z globokim prebojem, je na splošno gladek in raven, deformacija pa je majhna, kar prispeva k izboljšanju natančnosti izdelave karoserije avtomobila.Visoka natezna trdnost zvara zagotavlja kakovost varjenja karoserije avtomobila.Hitrost varjenja je visoka, kar prispeva k izboljšanju učinkovitosti varjenja.

V procesu varjenja avtomobilske karoserije lahko uporaba postopka laserskega varjenja z globokim prebojem močno zmanjša število delov, kalupov in varilnih orodij, s čimer se zmanjšajo telesna teža in proizvodni stroški.Vendar ima postopek laserskega varjenja z globokim prebojem slabo toleranco za montažno režo zvarjenih delov, zato je montažno režo treba nadzorovati med 0,05 in 2 mm.Če je montažna reža prevelika, se bodo pojavile napake pri varjenju, kot so pore.

Sedanje raziskave kažejo, da je zvar z dobrim oblikovanjem površine, manj notranjimi napakami in odličnimi mehanskimi lastnostmi mogoče dobiti z optimizacijo procesnih parametrov laserskega varjenja z globokim prebojem pri varjenju istega materiala karoserije avtomobila.Odlične mehanske lastnosti zvara lahko zadovoljijo potrebe varilnih komponent karoserije avtomobila.Vendar pri varjenju karoserije avtomobilov tehnologija laserskega varjenja z globokim prebojem različnih kovin, ki jo predstavljata aluminijeva zlitina in jeklo, ni zrela.Čeprav je z dodajanjem prehodnih plasti mogoče doseči zvarne šive z odlično zmogljivostjo, mehanizem vpliva različnih materialov prehodne plasti na plast IMC in njihov mehanizem delovanja na mikrostrukturo zvara nista jasna, zato so potrebne nadaljnje raziskave.

Postopek varjenja laserske žice za polnjenje karoserije avtomobila

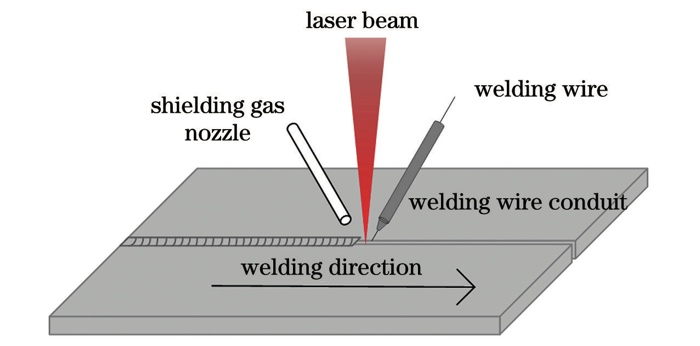

Princip postopka varjenja z lasersko polnilno žico je naslednji: zvarni spoj se oblikuje s predhodnim polnjenjem določene varilne žice v zvaru ali sočasnim dovajanjem varilne žice med postopkom laserskega varjenja.To je enakovredno vnosu približno homogenega materiala varilne žice v zvarni bazen med laserskim varjenjem z globokim prebojem.Shematski diagram postopka varjenja laserske polnilne žice je prikazan na sliki 2.

FIG.2 Shematski diagram postopka varjenja z lasersko polnilno žico

V primerjavi z laserskim varjenjem z globokim prebojem ima lasersko varjenje s polnjenjem žice dve prednosti pri varjenju karoserije avtomobilov: prvič, lahko močno izboljša toleranco montažne vrzeli med deli karoserije avtomobila, ki jih je treba zvariti, in reši problem laserskega varjenja z globokim prebojem. zahteva preveč prostora za utore;Drugič, porazdelitev tkiva na območju zvara je mogoče izboljšati z uporabo varilnih žic z različnimi vsebnostmi sestave, nato pa je mogoče regulirati učinkovitost zvara.

V procesu izdelave avtomobilskih karoserij se postopek varjenja z laserskim polnjenjem žice uporablja predvsem za varjenje delov karoserije iz aluminijevih zlitin in jekla.Zlasti v procesu varjenja delov avtomobilske karoserije iz aluminijeve zlitine je površinska napetost staljene bazene majhna, kar zlahka privede do propada staljenega bazena, postopek varjenja z lasersko žico pa lahko bolje reši problem zrušitve staljenega bazena s taljenjem varilne žice.

Tehnologija laserskega spajkanja avtomobilske karoserije

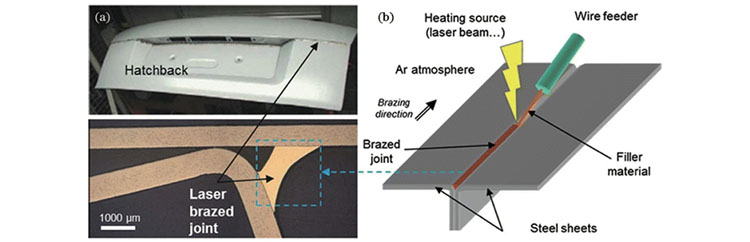

Načelo postopka laserskega spajkanja je naslednje: laser se uporablja kot vir toplote, laserski žarek se po fokusiranju osvetli na površino varilne žice, varilna žica se stopi, staljena žica pade in se napolni med deli, ki jih je treba zvariti, med dodajno kovino in obdelovancem pa pride do metalurških učinkov, kot sta taljenje in difuzija, tako da je obdelovanec povezan.Za razliko od postopka varjenja z laserskim polnjenjem žice postopek laserskega trdega spajkanja samo tali žico in ne stopi obdelovanca, ki ga je treba variti.Lasersko spajkanje ima dobro stabilnost pri varjenju, vendar je natezna trdnost zvara nizka.FIG.3 prikazuje uporabo postopka laserskega trdega spajkanja pri varjenju pokrova prtljažnika avtomobilov.

FIG.3 Uporaba laserskega spajkanja v avtomobilih: (a) lasersko varjenje zadnjega pokrova motorja;(b) Shematski diagram laserskega spajkanja

V procesu varjenja avtomobilske karoserije je postopek laserskega spajkanja predvsem varjenje delov karoserije z nizkimi zahtevami glede trdnosti spoja, kot je varjenje med zgornjim pokrovom in stransko steno karoserije, varjenje med zgornjim in spodnjim delom prtljažnika. pokrov itd., Volkswagen, Audi in drugi vrhunski modeli zgornjega pokrova uporabljajo postopek laserskega spajkanja.

Glavne napake pri varjenju z laserskim spajkanjem avtomobilske karoserije vključujejo ugriz robov, poroznost, deformacijo zvara itd. Napake je mogoče odpraviti očitno s prilagoditvijo procesnih parametrov in uporabo postopka laserskega spajkanja z več fokusi.

Tehnologija laserskega obločnega kompozitnega varjenja avtomobilske karoserije

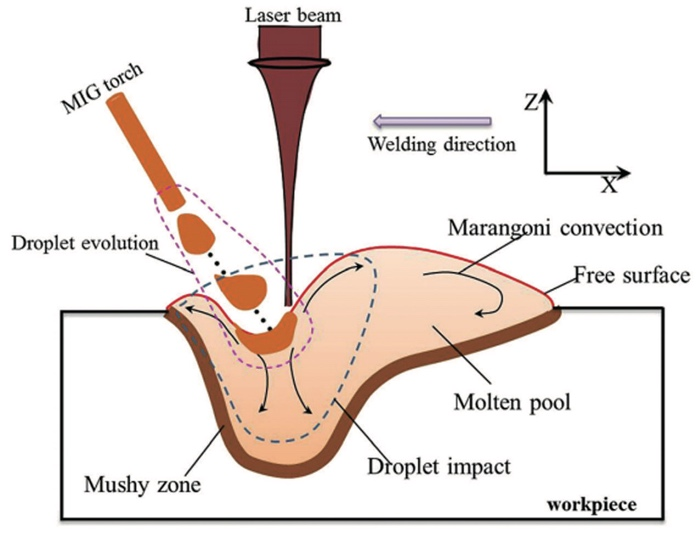

Načelo postopka kompozitnega varjenja z laserskim oblokom je naslednje: z uporabo dveh virov toplote, laserja in obloka, ki hkrati delujeta na površino obdelovanca, ki ga je treba variti, se obdelovanec stopi in strdi, da nastane zvar.Slika 4 prikazuje shematski diagram postopka lasersko obločnega kompozitnega varjenja.

FIG.4 Shematski diagram procesa kompozitnega varjenja z laserskim oblokom

Lasersko obločno kompozitno varjenje ima prednosti tako laserskega varjenja kot obločnega varjenja: prvič, pod delovanjem dvojnih virov toplote se izboljša hitrost varjenja, vnos toplote je majhen, deformacija zvara je majhna in značilnosti laserskega varjenja se vzdržujejo;Drugič, ima boljšo premostitveno sposobnost in večjo toleranco montažne vrzeli;Tretjič, stopnja strjevanja bazena staline je počasna, kar prispeva k odpravljanju napak pri varjenju, kot so pore in razpoke, ter izboljšanju strukture in delovanja območja, ki ga prizadene toplota.Četrtič, zaradi učinka obloka lahko varijo materiale z visoko odbojnostjo in visoko toplotno prevodnostjo, obseg materialov za uporabo pa je širši.

V procesu izdelave avtomobilskih karoserij je postopek kompozitnega varjenja z laserskim oblokom namenjen predvsem varjenju komponent karoserije iz aluminijevih zlitin in različnih kovin iz aluminija in jekla, varjenje pa se izvaja za dele z velikimi montažnimi vrzelmi, kot je varjenje delov vrata avtomobila, ker je montažna vrzel ugodna za igranje mostičkov pri kompozitnem varjenju z laserskim oblokom.Poleg tega se tehnologija kompozitnega varjenja z laserskim oblokom MIG uporablja tudi za bočni zgornji položaj nosilca karoserije Audi.

V procesu varjenja avtomobilske karoserije ima lasersko obločno kompozitno varjenje prednost večje tolerance na vrzel kot enojno lasersko varjenje, vendar je treba celovito upoštevati relativni položaj laserja in obloka, parametre laserskega varjenja, parametre obloka in druge dejavnike.Prenos toplote in mase pri varjenju z laserskim oblokom je zapleten, zlasti mehanizem regulacije energije in regulacije debeline in strukture IMC pri varjenju različnih materialov je še vedno nejasen in potrebne so nadaljnje raziskave.

Drugi postopki laserskega varjenja karoserije avtomobilov

Lasersko varjenje z globokim prebojem, lasersko varjenje s polnjenjem žice, lasersko trdo spajkanje in kompozitno varjenje z laserskim oblokom ter drugi varilni postopki so bolj zrela teorija in obsežne praktične uporabe.Z izboljšanjem zahtev avtomobilske industrije glede učinkovitosti varjenja karoserije in povečanjem povpraševanja po varjenju različnih materialov v lahki avtomobilski proizvodnji je bila pozornost namenjena laserskemu točkovnemu varjenju, laserskemu nihajočemu varjenju, varjenju z več laserskimi žarki in laserskemu varjenju. do.

Postopek laserskega točkovnega varjenja

Lasersko točkovno varjenje je napredna tehnologija laserskega varjenja, ki ima prednosti visoke hitrosti varjenja in visoke natančnosti varjenja.Osnovno načelo laserskega točkovnega varjenja je fokusiranje laserskega žarka na določeno točko na delu, ki ga je treba variti, tako da se kovina na točki takoj stopi, s prilagajanjem gostote laserja, da se doseže toplotno prevodno varjenje ali učinek varjenja z globokim taljenjem , ko laserski žarek preneha delovati, se tekoča kovina ponovno zlije, strdi in tvori spoj.

Obstajata dve glavni obliki laserskega točkovnega varjenja: impulzno lasersko točkovno varjenje in kontinuirano lasersko točkovno varjenje.Največja energija laserskega žarka za impulzno lasersko točkovno varjenje je visoka, vendar je čas delovanja kratek, običajno se uporablja za varjenje magnezijeve zlitine, aluminijeve zlitine in drugih lahkih kovin.Povprečna moč laserskega žarka pri kontinuirnem laserskem točkovnem varjenju je visoka, čas laserskega delovanja je dolg in se pogosto uporablja pri varjenju jekla.

Kar zadeva varjenje karoserije avtomobilov, ima lasersko točkovno varjenje v primerjavi z uporovnim točkovnim varjenjem prednosti brezkontaktnosti, pot točkovnega varjenja je mogoče oblikovati neodvisno itd., kar lahko izpolni zahteve visokokakovostnega varjenja pod različnimi prekrivnimi režami materiali za avtomobilske karoserije.

Postopek laserskega nihajnega varjenja

Lasersko nihajno varjenje je nova tehnologija laserskega varjenja, predlagana v zadnjih letih, ki je bila zelo zaskrbljena.Načelo te tehnologije je: z integracijo galvanometrske skupine na lasersko varilno glavo je laserski žarek hiter, urejen in v majhnem obsegu, tako da se doseže učinek laserskega žarka, ki se premika naprej med mešanjem.

Glavne poti nihanja v postopku laserskega nihajnega varjenja vključujejo prečni nihaj, vzdolžni nihaj, krožni nihaj in neskončni nihaj.Postopek laserskega nihajnega varjenja ima pomembne prednosti pri varjenju karoserije avtomobilov.Pod delovanjem nihanja laserskega žarka se stanje pretoka bazena staline bistveno spremeni.Zato postopek ne more le odpraviti nezlite napake, doseči prefinjenosti zrn in zmanjšati poroznosti pri varjenju istega materiala karoserije avtomobila.Poleg tega lahko izboljša tudi težave, kot so nezadostno mešanje različnih materialov in slabe mehanske lastnosti zvarov pri varjenju heterogenih materialov avtomobilske karoserije.

Postopek varjenja z več laserskimi žarki

Trenutno lahko laser z optičnimi vlakni razdelimo na več laserskih žarkov z razdelilnim modulom, nameščenim v varilno glavo.Varjenje z več laserskimi žarki je enakovredno uporabi več virov toplote v procesu varjenja, s prilagoditvijo porazdelitve energije žarka lahko različni žarki dosežejo različne funkcije, kot so: žarek z večjo energijsko gostoto je glavni žarek, odgovoren za globoko prebojno varjenje;Nižja energijska gostota žarka lahko očisti in predgreje površino materiala ter poveča absorpcijo energije laserskega žarka v materialu.

Pocinkano jeklo visoke trdnosti se pogosto uporablja v karoseriji avtomobilov.Tehnologija varjenja z več laserskimi žarki lahko izboljša izhlapevanje cinkove pare in dinamično obnašanje staljene mase v procesu varjenja pocinkane jeklene plošče, izboljša problem brizganja in poveča natezno trdnost zvara.

Postopek laserskega varjenja

Tehnologija laserskega varjenja je nova tehnologija laserskega varjenja, ki ima visoko učinkovitost varjenja in jo je mogoče oblikovati neodvisno.Osnovno načelo laserskega zračnega varjenja je, da ko laserski žarek vpade na zrcali X in Y skenirnega zrcala, se kot zrcala nadzira z neodvisnim programiranjem, da se doseže odklon laserskega žarka pod katerim koli kotom.

Tradicionalno lasersko varjenje avtomobilske karoserije je v glavnem odvisno od sinhronega gibanja laserske varilne glave, ki jo poganja varilni robot, da se doseže učinek varjenja.Vendar pa je učinkovitost varjenja avtomobilske karoserije močno omejena zaradi ponavljajočega izmeničnega gibanja varilnega robota zaradi velikega števila zvarov in velike dolžine zvarov.V nasprotju s tem je treba pri laserskem varjenju le prilagoditi kot zrcala, da se doseže varjenje v določenem območju.Zato lahko tehnologija laserskega zračnega varjenja znatno izboljša učinkovitost varjenja in ima široke možnosti uporabe.

Povzetek in obeti

Z razvojem avtomobilske industrije se bo prihodnja tehnologija varjenja karoserije še naprej razvijala v dveh vidikih: varilni proces in inteligentna tehnologija.

Avtomobilska karoserija, zlasti karoserija novih energetskih vozil, se razvija v smeri lahke teže.Lahke zlitine, kompozitni materiali in različni materiali se bodo pogosteje uporabljali v karoseriji avtomobilov, konvencionalni postopek laserskega varjenja je težko izpolniti njegove zahteve glede varjenja, zato bo visokokakovosten in učinkovit postopek varjenja postal prihodnji razvojni trend.

V zadnjih letih so bili nastajajoči postopki laserskega varjenja, kot so lasersko nihajno varjenje, varjenje z več laserskimi žarki, lasersko varjenje itd., predhodne teoretične raziskave in raziskovanje postopka v smislu kakovosti varjenja in učinkovitosti varjenja.V prihodnosti je treba tesno združiti nastajajoči postopek laserskega varjenja z varilnimi prizori lahkih materialov in različnih materialov karoserije avtomobila, opraviti poglobljene raziskave o načrtovanju poti nihanja laserskega žarka, mehanizmu delovanja energije večlaserskega žarka. in izboljšanje učinkovitosti varjenja v letu ter raziskati zrel postopek varjenja karoserije lahkih avtomobilov.

Tehnologija laserskega varjenja karoserije avtomobila je globoko integrirana z inteligentno tehnologijo.Zaznavanje stanja laserskega varjenja avtomobilske karoserije v realnem času in povratna kontrola procesnih parametrov igrata odločilno vlogo pri kakovosti varjenja.Trenutna tehnologija inteligentnega laserskega varjenja se večinoma uporablja za načrtovanje poti pred varjenjem in sledenje ter pregled kakovosti po varjenju.Doma in v tujini so raziskave o odkrivanju varilnih napak in prilagodljivem nadzoru parametrov še vedno v začetni fazi, tehnologija adaptivnega nadzora parametrov laserskega varilnega procesa pa ni bila uporabljena pri izdelavi karoserije avtomobilov.

Zato je treba glede na značilnosti uporabe laserske varilne tehnologije v procesu varjenja karoserije avtomobilov ustvariti inteligentni senzorski sistem za lasersko varjenje z naprednimi multi-senzorji kot jedrom in visokohitrostnim in visoko natančnim nadzornim sistemom varilnega robota. razviti v prihodnosti, da bi zagotovili pravočasnost in natančnost vseh vidikov tehnologije inteligentnega laserskega varjenja.Odprite povezavo »načrtovanje trajektorije pred varjenjem – parametrsko prilagodljiv nadzor kakovosti varjenja na spletu zaznavanje po varjenju«, da zagotovite visokokakovostno in učinkovito obdelavo.

Čas objave: 16. oktober 2023